新しい表面硬化熱処理法、

N-クエンチの実力。

N-クエンチとは?

N-クエンチとは?

N-クエンチとは、鋼に窒素のみを浸入・拡散し、オーステナイト状態にさせ、

焼入れを行い、最表面に窒素マルテンサイトを得る「浸窒焼入れ」のことです。

2005年に弊社で独自開発、その後 豊田工業大学との共同研究にて実用化致しましたN-クエンチ処理(弊社商標登録・特許単独出願済) は自動車メーカー・部品メーカーに採用されており、全く新しい熱処理手法の1つとして産業界から注目を集めております。

※N-クエンチは結城高周波の商標登録です。

※(一社)日本熱処理技術協会 「浸窒焼入れの有効利用に関する研究部会」

(研究部会長:豊田工業大学 奥宮正洋 教授)において弊社開発のN-クエンチ処理が取り上げられました。

開発当初からのメリットとして以下のように謳われています。

01 窒素を浸入させ焼入を行うことにより、安価なSPCC材でも850HV程度の表面硬度が得られ、 内部に窒素が拡散している範囲で硬度を上昇させることが可能です。

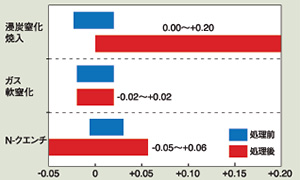

02 浸炭焼入れよりも低い焼入れ温度での処理が可能であるため、浸炭焼入れと比較しても歪み量が遥かに少ない。ガス軟窒化よりも少し曲がる程度

03 処理ガスは窒素+アンモニアのため、雰囲気からの炭素排出源がなく、環境にやさしい処理。

最近では、ステンレス鋼材への適用、浸炭焼入れと同等の有効硬化層深さを有するN-クエンチ処理が社内独自開発され、研究所・メーカーからの試作も増加しております。

社内にて固溶窒素濃度の定量分析も可能であるため、量産化の際のトラブル解決、高度な品質保証が可能となっております。

その他にも、次の特徴を確認しています。

- カーボン系のガスを利用しないので、処理後の試料の表面粗さが良好です。

- N-クエンチ処理に必要な時間は、ガス軟窒化の1/3~1/4程度で、大幅な短縮が可能です。

- 浸炭と同程度の焼戻し軟化抵抗を有します。

特徴

特徴

N-クエンチと他の処理方法を比較する実験を実施しました。

断面硬度および窒素濃度プロフィール

●試験条件

| 使用設備 | 400kgチャージの真空浸炭窒化炉 |

|---|---|

| 供試材 | SPCC材 |

| 処理温度 | 750℃~780℃ |

| 処理ガス | アンモニアガス |

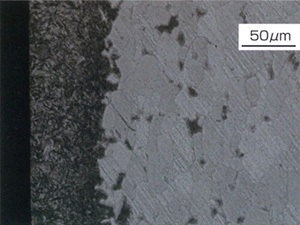

●断面組織(鋼種:SPCC)

Fig.1

処理温度 : 750℃ 処理時間 : 30分

約50μmの改質層が確認される

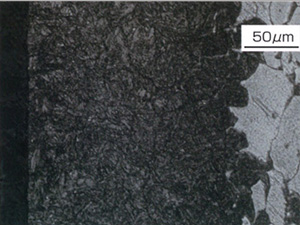

Fig.2

処理温度 : 780℃ 処理時間 : 90分 拡散時間 : 60分

約150μmの改質層と、その下に拡散層が確認される

Fig.1

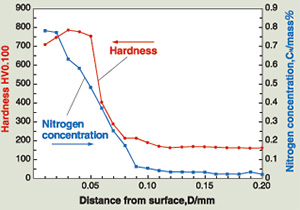

N-クエンチ試料の硬度・窒素濃度プロフィール

Fig.2

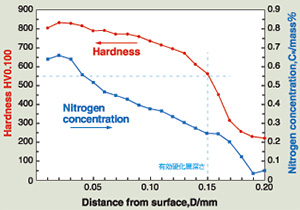

拡散時間を設けたN-クエンチ試料の硬度・窒素濃度プロフィール

Fig.3

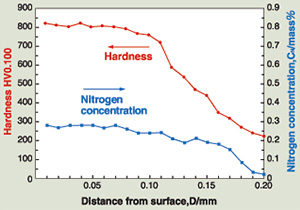

浸窒後に浸炭を行った試料の硬度・窒素濃度プロフィール

浸炭窒化の約半分のひずみ量

- ●比較した処理方法

- (1)浸炭窒化焼入 (2)ガス軟窒化 (3)N-クエンチ

- ●使用した試料

- 外径:φ127mm、内径:φ86.8mm、厚さ:φ1.6mmで、

内側に歯が切ってある円盤状のSPCC材

- ●試験方法

- 各処理方法とも4試料を用い、1試料内で23箇所ずつ測定し、測定値の最大値と最小値をひずみ量としました。

Fig.4

N-クエンチ試料のひずみ量

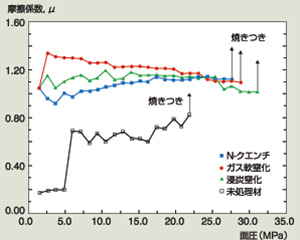

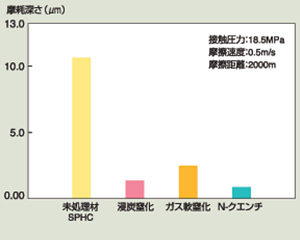

摩擦・磨耗特性についても優位性を実証

- ●比較した処理方法

- (1)浸炭窒化焼入 (2)ガス軟窒化 (3)N-クエンチ

- ●使用した試料

- 外径:φ127mm、内径:φ86.8mm、厚さ:φ1.6mmで、

内側に歯が切ってある円盤状のSPCC材

- ●試験方法

- 各処理方法とも4試料を用い、1試料内で23箇所ずつ測定し、測定値の最大値と最小値をひずみ量としました。

Fig.5

N-クエンチ試料の摩擦試験結果

Fig.6

N-クエンチ試料の磨耗試験結果